Taş Kaplama Bağlantısı için Paslanmaz Çelik Braket

## 1. Genel Giriş

Bu paslanmaz çelik braket, taş kaplamaları bağlamak için özel olarak tasarlanmıştır. Yüksek kaliteli paslanmaz çelikten üretilen braket, mükemmel korozyon direnci ve yeterli mukavemet sunar. Taşları bina yapısına sabitlemek için güvenilir bir araç görevi görerek, taş kaplama sisteminin sağlamlığını ve güvenliğini sağlar.

## 2. Tasarım Özellikleri

### 2.1 Malzeme

Braket, ilgili ulusal standartlara uygun [özel paslanmaz çelik model] malzemeden üretilmiştir. Bu paslanmaz çelik türü, olağanüstü pas direnci ve mekanik özellikler sergiler.

### 2.2 Boyutlar

- **Ana Parantez**:

- Ana braketin uzunluğu, gerçek kurulum gereksinimlerine göre özelleştirilir ve genellikle [X] mm ile [Y] mm arasında değişir. Genişlik [Z] mm ve kalınlık [W] mm'dir.

- **Bağlantı Braketi**:

- Bağlantı braketinin uzunluğu [A] mm, genişliği [B] mm ve kalınlığı [C] mm'dir.

- Her parçanın boyut toleransı, doğru montaj ve uyumluluğu garantilemek için ± [özel tolerans değeri] mm içinde kontrol edilir.

### 2.3 Şekil

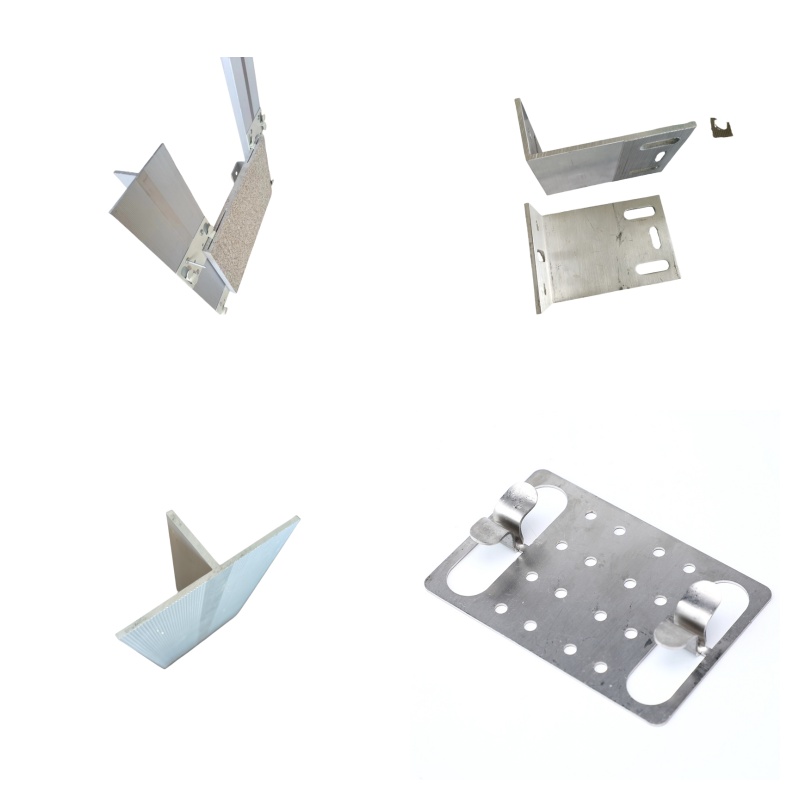

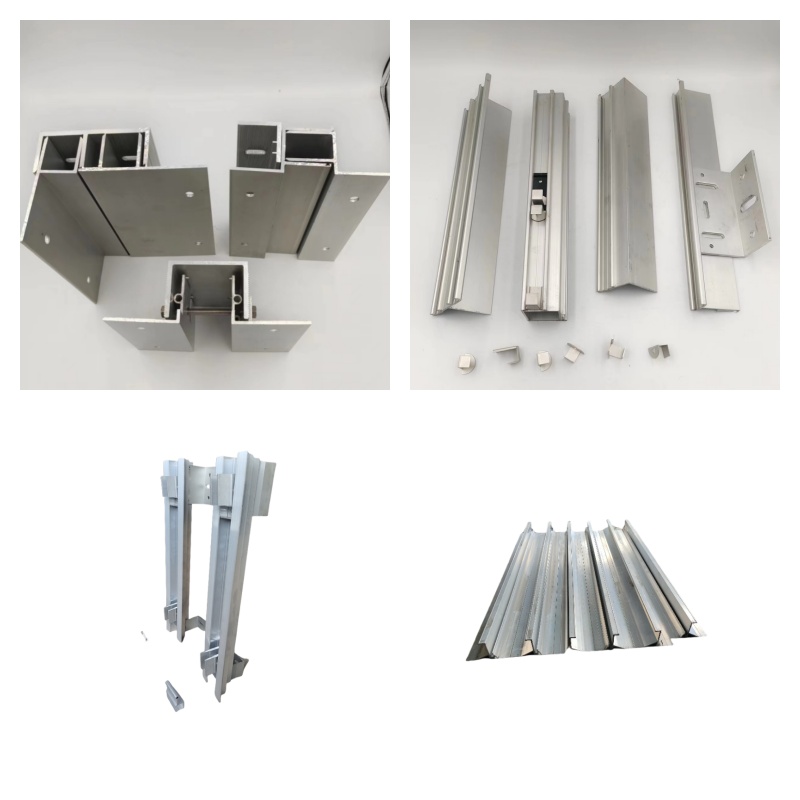

- **Ana Braket**: Ana braketin genel şekli [şeklini açıklayın, örneğin dikdörtgen çerçeve]. Bu yapı dengeyi sağlar ve taşların ağırlığını eşit şekilde dağıtabilir.

- **Bağlantı Braketi**: Bağlantı braketi, özel olarak tasarlanmış [belirli şeklini açıklayın, örneğin L şeklinde, U şeklinde]. Taşların ve ana braketin bağlantı parçalarına uyarlanarak bağlantının güvenilirliğini artırır.

## 3. Üretim Süreçleri

### 3.1 Kesme

Doğru kesim boyutlarını sağlamak için yüksek hassasiyetli lazer kesim ekipmanı kullanılmaktadır. Kesim yüzeyi pürüzsüzdür ve çapak, çatlak ve diğer kusurlardan arındırılmıştır. Parçanın kesim kenarının diklik sapması ± [özgül açısal değer] dereceyi aşmamaktadır.

### 3.2 Kaynak

Kaynak, ilgili standartlara sıkı sıkıya bağlı kalarak profesyonel kaynakçılar tarafından gerçekleştirilir. [Özel kaynak yöntemi, örneğin TIG kaynağı], kaynak dikişinin gözenekler ve cüruf kalıntıları gibi kaynak kusurlarından arınmış, tam ve düzgün olmasını sağlamak için kullanılır. Kaynaklı bağlantının mukavemeti, ana malzemenin mukavemetinden daha düşük değildir.

### 3.3 Yüzey İşlemi

Braket işlendikten sonra, [özgül pürüzlülük değeri] yüzey pürüzlülüğüne ulaşmak için kapsamlı bir yüzey parlatma işlemi gerçekleştirilir ve bu da görünüm kalitesini ve korozyon direncini artırır. Ayrıca, paslanmaz çeliğin korozyon direncini daha da artırmak için gerektiğinde pasivasyon işlemi de yapılabilir.

## 4. Kurulum Adımları

### 4.1 Konumlandırma

Taş kaplamanın tasarım çizimlerine dayanarak, paslanmaz çelik braketlerin bina yapısı üzerindeki montaj konumlarını doğru bir şekilde işaretleyin. Montaj konumlarının düzgünlük ve diklik gerekliliklerini karşıladığından emin olmak için su terazisi ve teodolit gibi ölçüm aletleri kullanın.

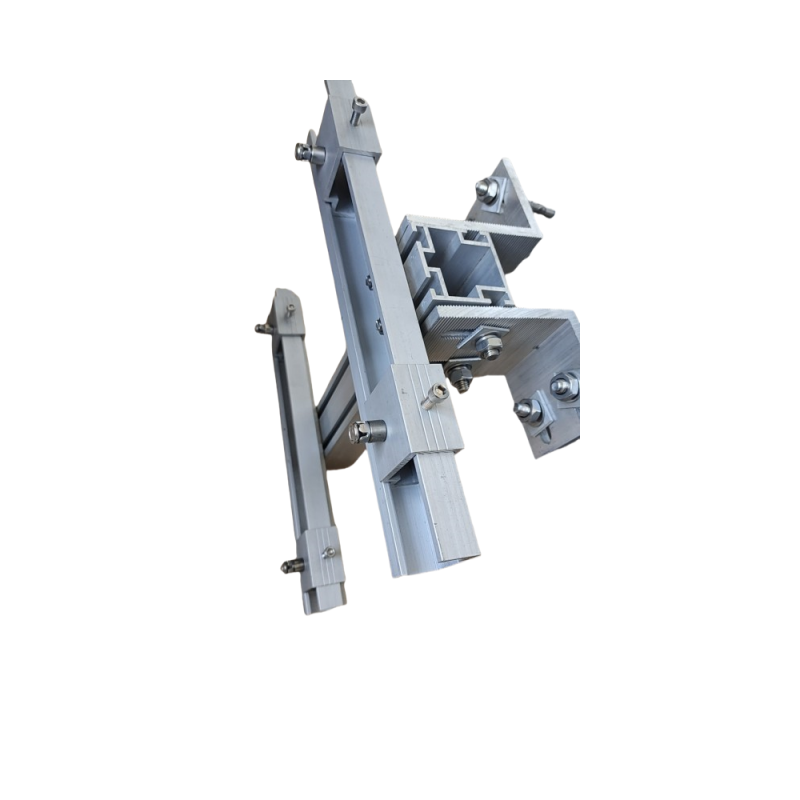

### 4.2 Ana Braketin Sabitlenmesi

Ana braketi işaretli konumlara göre bina yapısına takın. Sabitleme için [özel sabitleme yöntemleri, örneğin genleşme cıvataları, kimyasal dübeller] kullanın. Sabitleme cıvatalarının özellikleri ve sıkma torku, ana braketin sağlamlığını sağlamak için tasarım gerekliliklerini karşılamalıdır.

### 4.3 Bağlantı Braketinin Takılması

Bağlantı braketini ana brakete takın ve [özel bağlantı yöntemleri, örneğin kaynak, cıvata bağlantısı] ile sıkıca bağlayın. Bağlantı parçaları gevşeklik olmadan sıkıca oturmalıdır.

### 4.4 Taş Döşeme

Taşları montaj konumuna taşıyın. Taşları, bağlantı braketindeki önceden delinmiş delikler veya yuvalar aracılığıyla bağlantı braketine bağlayın. Taşlar ile bağlantı braketi arasında sağlam bir bağlantı sağlamak için özel taş yapıştırıcıları veya mekanik bağlantı elemanları kullanın.

### 4.5 Ayarlama ve Muayene

Taş döşeme işlemi tamamlandıktan sonra, su terazisi ve cetvel gibi ölçüm aletleri kullanarak taş yüzeyinin düzgünlüğünü ve dikliğini kontrol edin. Herhangi bir sapma varsa, taş kaplamanın genel montaj kalitesinin gereklilikleri karşıladığından emin olmak için bunları zamanında ayarlayın.

## 5. Kalite Kontrolü

### 5.1 Görsel Muayene

Braketin yüzeyinde belirgin çizikler, ezikler, deformasyonlar ve diğer kusurlar bulunmamalıdır. Yüzey işlemi, herhangi bir eksik işlem veya renk bozulması belirtisi olmaksızın tek tip olmalıdır.

### 5.2 Boyutsal Muayene

Tasarım gerekliliklerini karşıladığından emin olmak için ölçüm cihazları kullanarak braketin temel boyutlarını ölçün. İzin verilen aralığı aşan boyutsal sapmalara sahip braketler düzeltilmeli veya hurdaya çıkarılmalıdır.

### 5.3 Kaynak Kalite Denetimi

Kaynak dikişlerinde herhangi bir iç kusur olmadığından emin olmak için kaynak parçalarını tespit etmek amacıyla tahribatsız muayene yöntemleri (ultrasonik muayene, manyetik parçacık testi gibi) kullanın. Aynı zamanda kaynak dikişlerini görsel olarak inceleyin. Kaynak dikişlerinin yüzeyi pürüzsüz olmalı ve çatlak, gözenek, cüruf kalıntıları ve diğer kusurlardan arındırılmış olmalıdır.

### 5.4 Mekanik Özellik Denetimi

Çekme testleri, eğme testleri vb. mekanik özellik testleri için braket numunelerini belirli bir oranda seçerek braketlerin mukavemet ve tokluğunun tasarım gereksinimlerini karşıladığından emin olun.

### 5.5 Korozyon Direnci Muayenesi

Zorlu ortamlardaki korozyon durumunu simüle etmek ve braketin korozyon direncini doğrulamak için braket üzerinde bir tuz püskürtme testi gerçekleştirin. Tuz püskürtme testi süresi, ilgili standartların gerekliliklerini karşılamalıdır. Testten sonra braketin yüzeyinde belirgin bir pas olmamalıdır.

## 6. Paketleme ve Taşıma

### 6.1 Paketleme

Paketlemeden önce, braketler nakliye sırasında hasar ve kontaminasyonu önlemek için temizlenmeli ve işlemden geçirilmelidir. Braketlerin nakliye sırasında iyi korunmasını sağlamak için [plastik film, ahşap kutular gibi özel paketleme malzemeleri] kullanın.

### 6.2 Taşımacılık

Taşıma için profesyonel bir nakliye şirketi seçin. Braketlerin çarpışmasını veya deforme olmasını önlemek için taşıma sırasında gerekli sabitleme ve koruyucu önlemler alınmalıdır. Büyük boyutlu braketler veya toplu taşıma için, güvenli ve zamanında teslimatı sağlamak amacıyla araçlar ve rotalar makul bir şekilde ayarlanmalıdır.